一本のハンコができるまで

こんにちは。株式会社Sirusiの代表の盛佳男です。

私たちは、ハンコを制作・販売する仕事をしています。

近年、履歴書はWebサイトのフォームから送れるようになりましたし、政府は企業間の契約に印鑑は不要という見解を発表しました。「脱ハンコ」の言葉も広がり、ハンコを使う機会が減った方も多いと思います。

ですが、婚姻届や家を購入するときの契約書など、未だに印鑑が必要な書類もあります。なぜでしょうか? それは、「ハンコを押す」という行為が覚悟の表れだからではないでしょうか? 今後の人生を決める大事な契約が「熟考し、覚悟したうえでの決断」と証明するのが「捺印」だと私たちは考えています。

ハンコは重さ10~50g程度、長さ6cmほどの小さなものですが、未来につながる重要な決断になくてはならない大きな存在です。

「ハンコを押す」というシンプルな行為は「楽しい」「おもしろい」といったポジティブな感情を呼び起こします。

子どもにハンコを渡すと、大喜びで自由にポンポンとハンコを押していきます。これは「ハンコを押す」という行為そのものが、魅力的で楽しいものであることを表しているのではないでしょうか?

私たちSirusiをはじめ、ハンコに携わるたくさんのメーカーや職人は、押印を制度としてではなく、純粋に文化として楽しんでほしいと考えています。

ハンコは、苗木から伐採まで30〜50年かけて育てられた木から作られます。3mを超える木がハンコになるまでには、たくさんの職人の手が必要です。

1.ハンコの材料(印材)の切り出し、成形

木材の場合:述べ14人、製造期間は原木の乾燥に3カ月、原木から切り出した木材の乾燥に3~4カ月、加工期間は1カ月、合計7〜8カ月 チタンやカーボンの場合:述べ4~10人、製造・加工期間は約1カ月

2.印鑑ケースの製造:述べ6人、約6日

3.印影デザインと彫刻、仕上げ:述べ3人、5〜6時間、素材によってはプラス2時間

機械の力を借りながらも、多くの工程で職人の手による最終的な仕上げが必要です。数十年に渡る技術と経験が染み込んだ職人の手、素材を選ぶ眼があるからこそ、一度作られたハンコはいつまでも変わらぬ品質で使い続けることができるのです。

ハンコ作りの過程をお伝えすることで、携わる職人たちの思いを少しでも知っていただけたらうれしいです。1本のハンコが生まれるまでの旅、よろしければお付き合いください。

目次

ハンコの材料印材ができるまでMaterial

Sirusiのハンコは高い品質基準のもとで作られています。「良いモノを作りたい」という私たちの思いを実現するためには、柔軟性があり、アイデア豊富なメーカーのご協力が欠かせません。ここでは、ハンコの素材となる印材が私たちの手元に届くまでをご紹介します。Sirusiでは、木材、チタン、カーボンの3種類の印材を使用しています。

Material01木製のハンコ材を作る

木製のハンコは、佐賀県の株式会社アイテクで加工生産された印材を使います。

株式会社アイテクは苗木を植えるところから始め、30~50年かけて育てた本柘(ほんつげ)を伐採し、印材として使用します。

- 原木から切り出した木材を角材に断裁

- ハンコの形状に粗削り

- 不要な部分の切り落とし

- ハンコの面となる部分を四角

- 頭(持ち手の部分)〜胴体を粗めの研磨

- 細かめの研磨

- ニス塗装

- 乾燥

- 検品

- 印面の切り落としと磨き

- 検品

- 出荷

以上、少なくとも12の工程を経て、私たちの元に届きます。取材に協力していただいた株式会社アイテクでは、大型の加工機が立ち並ぶなか、 14人以上の職人が印材作りに持てる技術をつぎ込んでいます。

削りや研磨の一つ一つの作業を職人が行います。指先の感覚に意識を集中させてわずかな違いを感じ取り、均一な形になるよう印材を仕上げていきます。

ニス塗装や乾燥には大型の機械を使用し、ムラなく均一な仕上がりとなるよう管理が徹底されています。

人の目で最終的な検品を行い、丁寧に箱詰めしてから出荷されます。

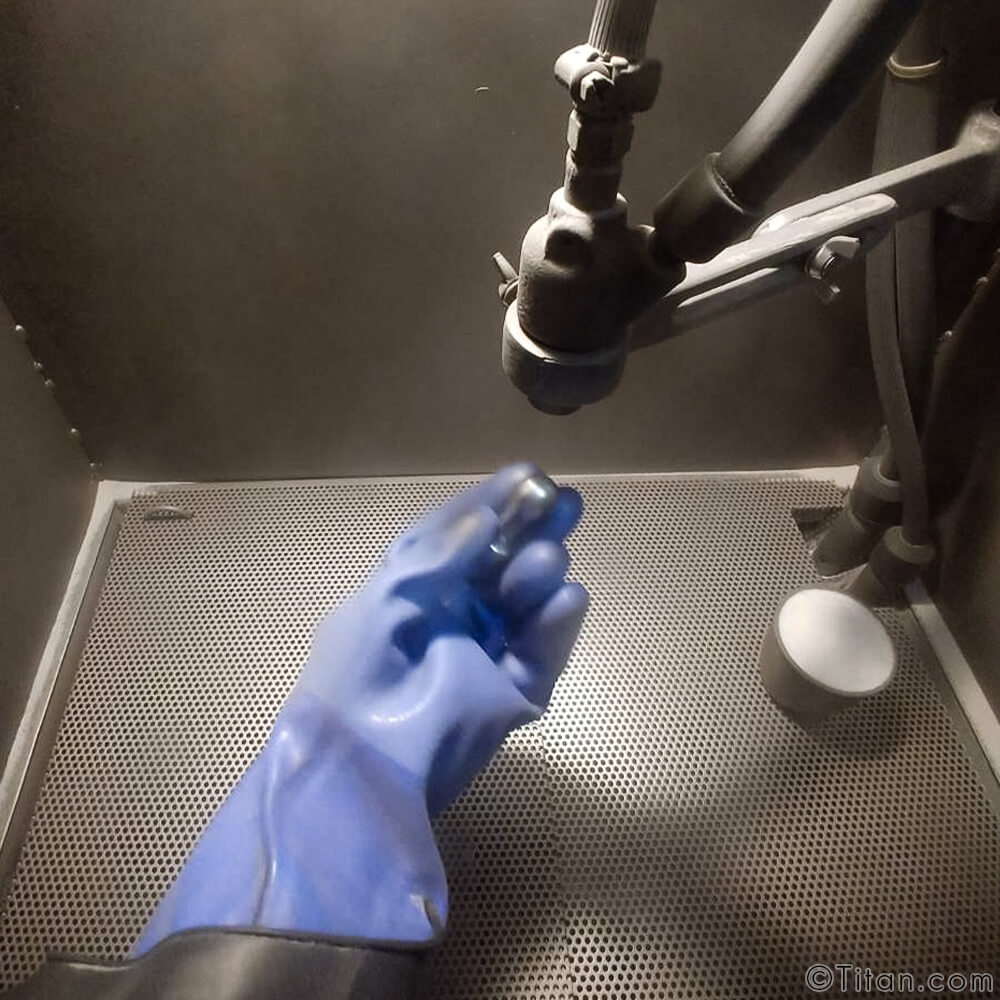

Material02チタン製の印材を作る

チタン製のハンコ「プライムチタン」は、兵庫県の株式会社チタンドットコムで加工生産された印材を使用しています。

まず棒状のチタンを切断し、ハンコの形状に成形。設計支援ツールのCADを使って精密な設計を行い、成形工程が進められます。

その後、表面の磨き工程に移ります。金属から削り出したときの傷や刃物の跡が残っているため、表面を磨いて見た目を整えていきます。表面の磨き具合で仕上がりの美しさが変わるため、職人の手で一つ一つ丁寧に磨いていきます。

表面を磨いただけではまだ無骨に見えるため、この後にショットブラストで全体にマット感をつけます。ショットブラストとは、印材の表面に細かなガラス粒子を吹きつけ、表面に細かい傷をつけてマット加工を施す処理です。吹きつけるガラス粒子に不純物が混ざったり、ガラス粒子が摩耗したりしていると黒ずんだ仕上がりとなり、キレイなマット感のあるシルバーにはなりません。

「プライムチタン」の仕上がりの完成度は、この工程で決まります。

このショットブラストを職人の手で2回施し、Sirusiのプライムチタンの印材ができ上がります。

Material03カーボン製の印材を作る

カーボン製のハンコ「カーボネクスト」は、フォーユー株式会社で国内製造された印材を使用しています。

この印材は炭素繊維強化プラスチック(CFRP) でできており、なかでもドライカーボンという軽くて強いカーボンで作られています。ドライカーボンは、樹脂を含ませた炭素繊維を型に入れて成形し、炉で高圧をかけて硬化させて作ります。

「カーボネクスト」で使用しているカーボンは、ハンコとしての機能を十分果たすためにさまざまな工夫が施されています。 カーボン繊維を棒状に成形し、その周りに格子状に織ったカーボンクロスを何層にも巻いて重ね合わせます。この工程では、空気が入らないよう緻密な作業が必要です。

空気が入ってしまうと、 炉にかけた際に空気が膨張し、クラック(内部のひび割れ)が発生して印材として使えなくなります。

高い品質基準を満たしたものだけがSirusiのハンコ「カーボネクスト」の印材として出荷され、私たちの手元に届きます。

ハンコの家印鑑ケースができるまでCase

次は、印鑑ケースができるまでをご紹介します。印鑑ケースは、大切なハンコを収納し、破損事故から守るという重要な役目があります。

Sirusiで取り扱う印鑑ケースは、一部を除き山梨の株式会社天野製作所で生産・製造されています。

寸分の狂いもなくケースを組み立て、押印の際に朱肉がつきやすいよう布を均一に貼り、絶妙な量のインクを充填する。いずれも熟練の職人たちの手作業によって作られます。

天野製作所で作られる印鑑ケースは、以下の7つの工程を経て完成します。

- ケースの外側に貼る皮の選定

- 皮抜き

- 皮張り

- 内張り

- 入れ込み

- 調整

- 検品

①の皮の選定では、質の良い皮を厳選し、良質な部分をうまく使えるよう型抜きのプランを練ります。プランが決まると、印鑑ケースに合った形で②の皮抜きを行います。

③の皮張りでは、型抜きした皮をケースの芯材となる樹脂に当て、皮を伸ばして張りつけていきます。伸ばす際は皮にシワが入らないよう、入念に行います。本革の持つ質感や見栄えを損なわないように熟練の職人が一つ一つ手張りで作業を行います。

⑤の入れ込み作業では、革を張った芯材を印鑑ケースの金属フレームにはめ込んでいきます。フレームと革の間に隙間がないか、革がよれていないか注意しながら慎重に行います。

⑥の調整作業では、ケースがの閉まるときの感触、開くときの感触を確かめながら、フレームや蝶番の角度を調整し、心地良い開閉ができるように調整します。

その後、製品の完成度、品質を厳しく検査し、基準をクリアした製品のみが出荷されます。

ハンコのアタリ宝石チャームができるまでAtari

アタリとは、ハンコの上下を確認するための印のこと。Sirusiのハンコにはアタリとして側面に「Sirusi」のロゴが入っていますが、オプションで宝石などのチャームを追加することができます。

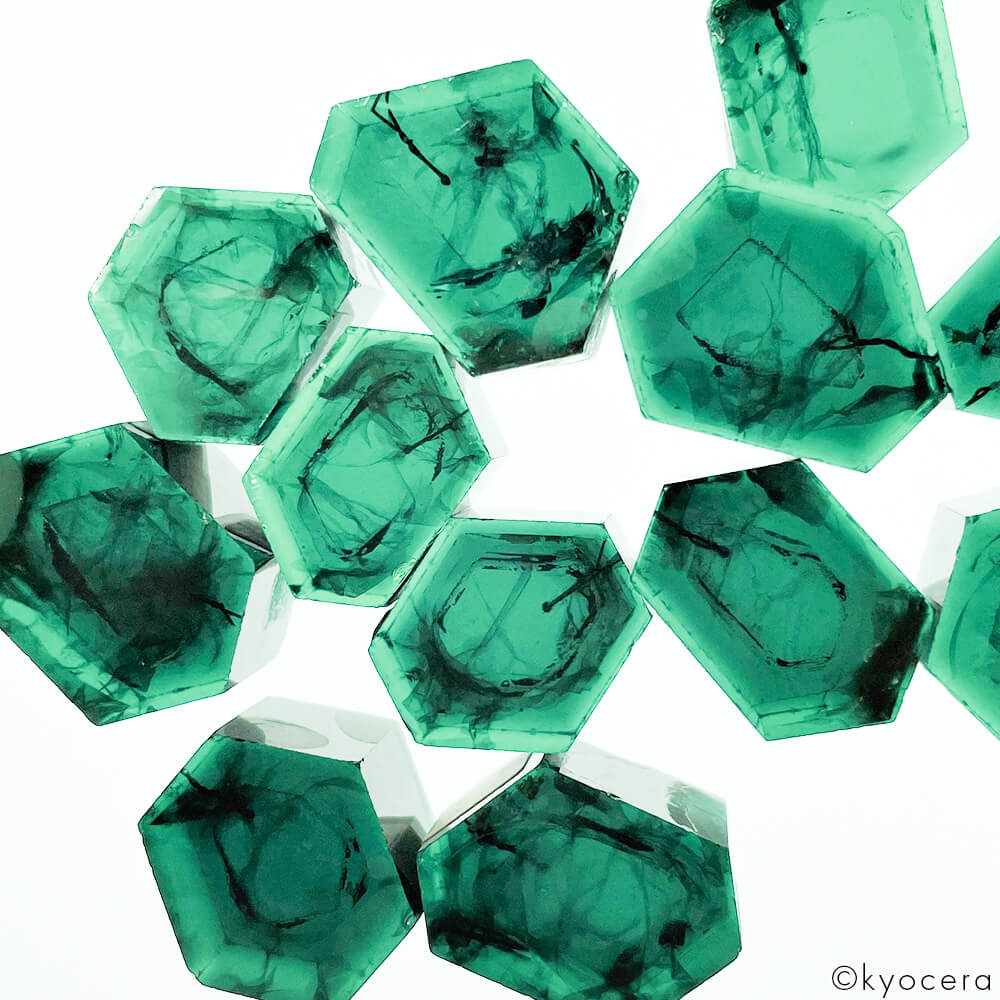

チャームとして使用する京都オパールやルビー、サファイアなどのラボグロウン宝石は、京セラ株式会社の宝飾技術によって支えられています。

ラボグロウン宝石とは、地球ではなく研究室(ラボ)で育つ、人や地球環境、社会に配慮した宝石です。

「本来の宝石がもつ、最高に美しい宝石の“色”を身につける喜びを提供したい」という思いから、京セラの技術で生み出すクレサンベールは、最高の宝石が生まれる理想的な環境の中で時間をかけて丹念に結晶を成長させて創りだされています。そのため、不純物が少なく、天然では非常に稀少とされる高い色調と透明感の宝石が生まれます。

京セラ株式会社

京セラのWebサイト(外部サイト)で上記のように紹介されている通り、京セラで生み出されるラボグロウン宝石「クレサンベール」と天然宝石には、化学的、物理的、光学的な性質にほとんど違いがありません(クレサンベールは京セラ独自の宝飾技術で生み出されたラボグロウン宝石の総称です)。

クレサンベールは、以下の6つの工程を経て完成します。

- 採掘された原鉱石の厳選

- 精製

- 育成

- 検品

- カッティング&仕上げ

- 品質検査

①の原鉱石の厳選では、専属の鑑定者が一つ一つ手に取り、膨大な知識と経験から良質な原鉱石を厳選します。

②の精製では、厳選した原鉱石を粉状に精製し、不純物を取り除きます。精製が完了すると、③の原石を生み出す育成工程に入ります。

原石を生み出すには、天然宝石が生まれる地球内部と同じ環境を作る必要があります。その際、マグマを再現する1410℃以上の加熱ができる“るつぼ”を使用します。プラチナ製のるつぼの中で原鉱石を溶かし、長時間に渡って宝石の結晶化に最適な環境をキープします。そのためには、コンピュータ制御と技術者の知識と経験が必要です。

次に、成長し、結晶化した原石を厳選し、インクルージョン(内包物)の大きさや位置、色合いを確認します。そして、カッティングの構想を練ります。

カッティングの際は、天然宝石と同じようにインクルージョンを避け、良質な部分だけを取り出します。 これらの検品、カッティング、仕上げの工程は、一つ一つの作業を熟練の研磨士が慎重に進めていきます。

研磨士が仕上げた宝石は、経験豊富な鑑定士によって品質検査が行われます。

品質検査ではGIA(Gemological Institute Of America:米国宝石学会)の定める判断基準に準拠し、確かなグレーディングを行っています。

厳しい選定と徹底した品質管理により、最終的に宝飾品として製品化されるのは、育てられた宝石のうちわずか数%程度。Sirusiでは、この良質なラボグロウン宝石「クレサンベール」をアタリチャームとして採用しています。

ハンコの顔印面ができるまでFace

これらの印材や印鑑ケース、アタリが手元に届いてから、デザインや彫刻を施し、お客様のところにお届けするまでが私たちSirusiの仕事です。

2018年から始まった「印鑑をデザインするSirusi」。まだまだ若い会社ではありますが、経験豊富なスタッフがそろっています。

これまでに50万本以上の印鑑制作を手掛けてきた代表の私、盛を筆頭に、30万本の経験を持つスタッフたちがデザインに特化したSirusiの印鑑作りを支えています。

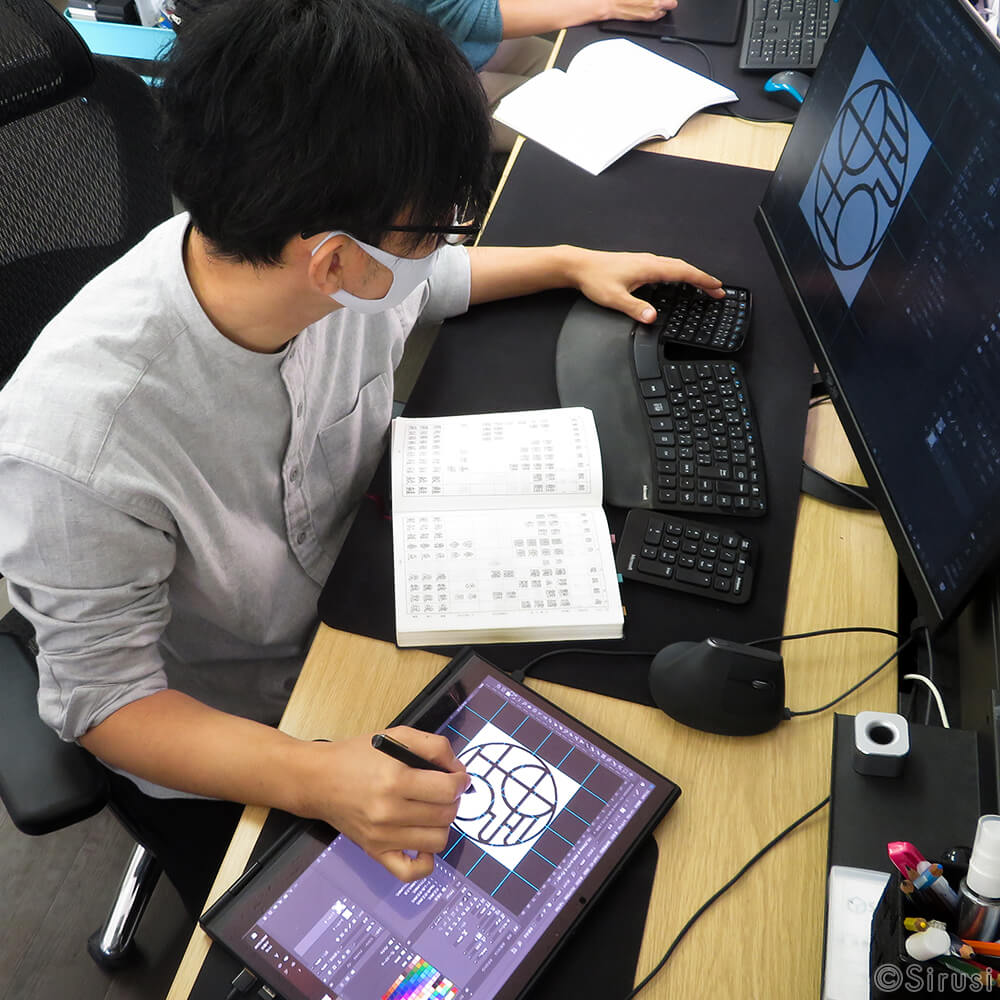

私たちの印鑑作りは、まずデザインから始まります。Sirusiはデザイン性の高さを重視しているため、ひとつのデザインに1時間かけることも。印鑑業界では珍しいことですが、個人の生き様や仕事でのブランディングに寄り添う印鑑を作りたいという思いがその根底にあります。

印章辞林という漢字の専門書を片手に、字の解釈とデザインを融合させます。デザインは、一本一本がオリジナル。使い手だけが使用できる唯一のマークになると私たちは考えています。

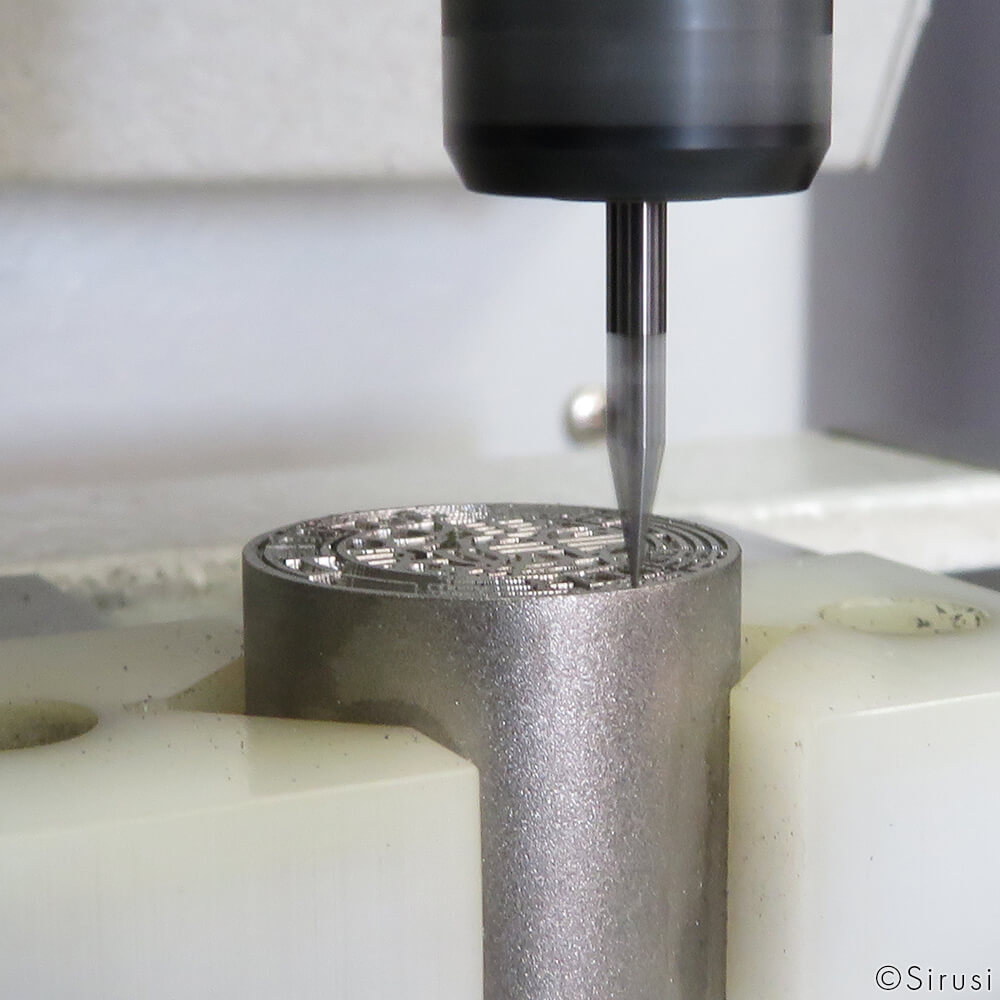

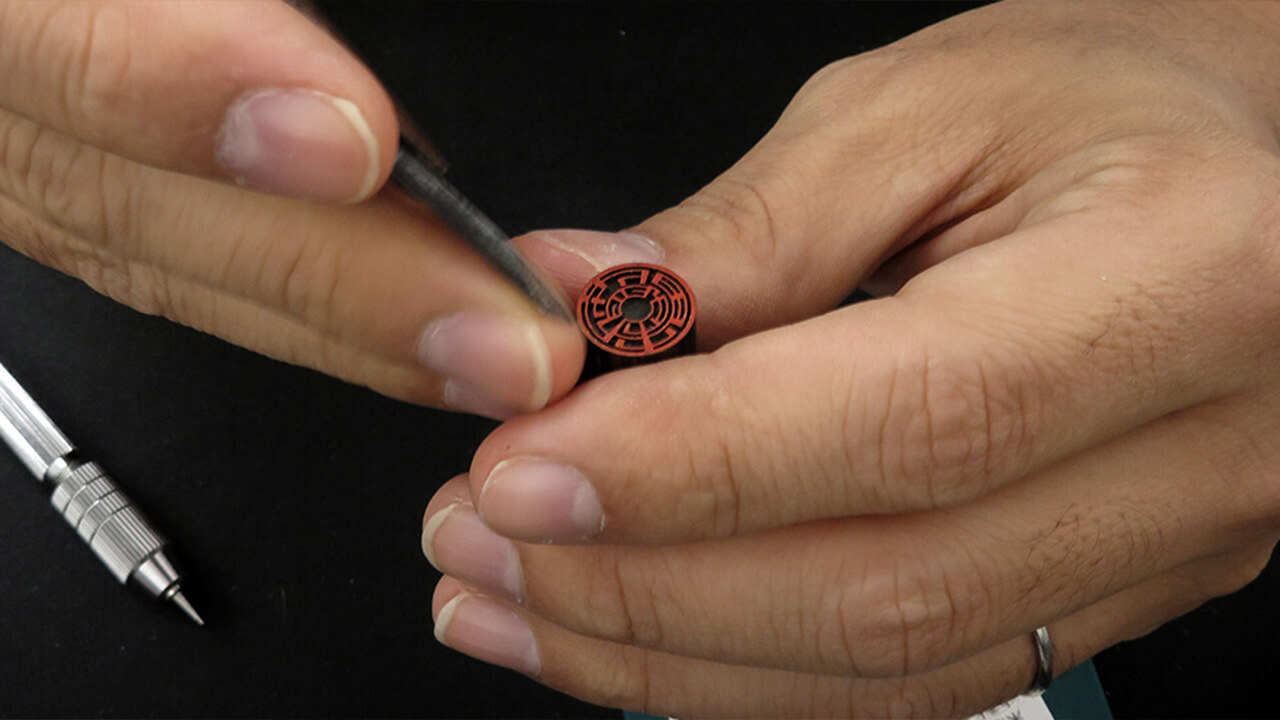

デザインが確定すると、彫刻工程に入ります。私たちはデザインの再現性を高めるため、専用の彫刻機械を使用しています。デジタル化し、機械で彫ることによってデザインを正確に反映させることができ、最良の表現が可能になります。

彫刻を終えると、一本一本のハンコを職人の手で仕上げていきます。Sirusiはデザイン性の高さを大切にしているため、ありがたいことに依頼される方もデザインへのこだわりや思いが強い方が多いように感じています。最後は、押し心地や印影のシャープさなど、お客さんが見せたいイメージに添うハンコになるよう人の手で仕上げていきます。

ハンコの未来SirusiのこれからFuture

これから、ハンコがどのような存在になっていくかはわかりません。

ですが、ハンコ制作に携わるものとして、もっと「ハンコを押す」ことを楽しむワクワクや感動を伝えたい、使う人がポジティブな気持ちになれるハンコを作る印章メーカーが増えてほしいと思っています。そして、制度ひとつで揺れ動くのではなく、二の手、三の手を放てるアイデア商品を開発し、ハンコの感動を伝えていくのが私たち印章に携わる者の役割です。

私たちSirusiは、これからもデザインにこだわり、お客様にワクワクしてもらえるような印鑑作りを進めていきます。

「ハンコを押す」こと自体を楽しんでもらえるよう、Sirusiのハンコをあなたの生き方や人生を表す印として使い続けてもらえるよう、私たちはこれからも笑顔を届けるモノ作りに励んでいきます。

ご協力いただいた企業様Partner

本ページ作成のため、以下の企業様にご協力いただきました。

ありがとうございます。

- 株式会社アイテク

- 株式会社天野製作所

- 京セラ株式会社

- 株式会社チタンドットコム

- フォーユー株式会社

(50音順)